Pemprosesan cip SMT secara beransur-ansur kepada ketumpatan tinggi, pembangunan reka bentuk padang halus, jarak minimum reka bentuk komponen, perlu mengambil kira pengalaman pengilang SMT dan kesempurnaan proses.Reka bentuk jarak minimum komponen, selain memastikan jarak keselamatan antara pad SMT, juga harus mempertimbangkan kebolehselenggaraan komponen.

Pastikan jarak selamat semasa meletakkan komponen

1. Jarak keselamatan adalah berkaitan dengan suar stensil, pembukaan stensil terlalu besar, ketebalan stensil terlalu besar, ketegangan stensil tidak cukup ubah bentuk stensil, akan ada pincang kimpalan, mengakibatkan komponen walaupun litar pintas timah.

2. Dalam kerja seperti pematerian tangan, pematerian terpilih, perkakas, kerja semula, pemeriksaan, ujian, pemasangan dan ruang operasi lain, jarak juga diperlukan.

3. Saiz jarak antara peranti cip adalah berkaitan dengan reka bentuk pad, jika pad tidak keluar dari pakej komponen, tampal pateri akan menjalar ke atas di sepanjang hujung komponen bahagian pateri, semakin nipis komponen semakin mudah. ia adalah untuk merapatkan walaupun litar pintas.

4. Nilai keselamatan jarak antara komponen bukanlah nilai mutlak, kerana peralatan pembuatan tidak sama, terdapat perbezaan dalam keupayaan untuk membuat pemasangan, nilai keselamatan boleh ditakrifkan sebagai keterukan, kemungkinan, keselamatan.

Kecacatan susun atur komponen yang tidak munasabah

Komponen dalam PCB pada susun atur pemasangan yang betul, adalah bahagian yang sangat penting dalam pengurangan kecacatan kimpalan, susun atur komponen, harus sejauh mungkin dari pesongan kawasan yang besar dan kawasan tekanan tinggi, pengagihan harus seragam seperti mungkin, terutamanya untuk komponen dengan kapasiti haba yang besar, harus cuba mengelakkan penggunaan PCB bersaiz besar untuk mengelakkan meledingkan, reka bentuk susun atur yang lemah secara langsung akan menjejaskan kebolehpercayaan dan kebolehpercayaan PCBA.

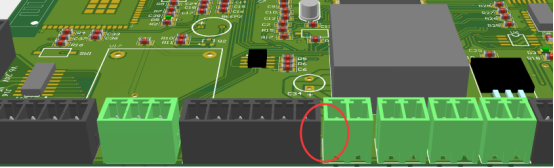

1. Jarak penyambung terlalu dekat

Penyambung biasanya komponen yang lebih tinggi, dalam susun atur jarak masa terlalu dekat, dipasang bersebelahan antara satu sama lain selepas jarak terlalu kecil, tidak mempunyai kebolehkerjaan semula.

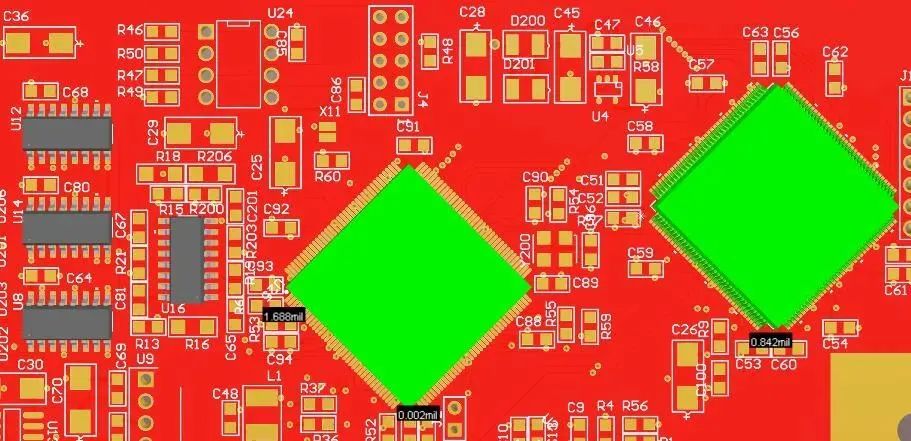

2. Jarak peranti yang berbeza

Dalam SMT, kerana jarak peranti yang kecil yang terdedah kepada fenomena penyambungan, peranti yang berbeza menyatukan lebih daripada berlaku dalam 0.5mm dan di bawah jarak, kerana jaraknya yang kecil, jadi reka bentuk templat stensil atau mencetak sedikit peninggalan adalah sangat mudah untuk dihasilkan. merapatkan, dan jarak komponen terlalu kecil, terdapat risiko litar pintas.

3. Pemasangan dua komponen besar

Ketebalan kedua-dua komponen rapat berbaris bersama-sama, akan menyebabkan mesin penempatan dalam penempatan komponen kedua, menyentuh bahagian depan telah diposkan komponen, pengesanan bahaya yang disebabkan oleh mesin secara automatik mematikan.

4. Komponen kecil di bawah komponen besar

Komponen besar di bawah penempatan komponen kecil, akan menyebabkan akibat ketidakupayaan untuk membaiki, sebagai contoh, tiub digital di bawah perintang, akan menyebabkan kesukaran untuk membaiki, pembaikan mesti terlebih dahulu mengeluarkan tiub digital untuk membaiki, dan boleh menyebabkan kerosakan tiub digital .

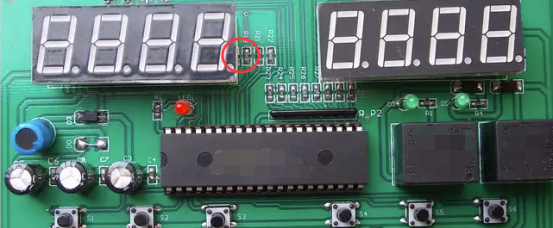

Kes litar pintas disebabkan oleh jarak yang terlalu dekat antara komponen

>> Penerangan Masalah

Satu produk dalam pengeluaran cip SMT, mendapati bahawa jarak bahan kapasitor C117 dan C118 adalah kurang daripada 0.25mm, pengeluaran cip SMT mempunyai fenomena litar pintas timah.

>> Kesan Masalah

Ia menyebabkan litar pintas dalam produk dan menjejaskan fungsi produk;untuk memperbaikinya, kita perlu menukar papan dan meningkatkan jarak kapasitor, yang juga mempengaruhi kitaran pembangunan produk.

>> Sambungan Masalah

Jika jaraknya tidak begitu rapat, dan litar pintas tidak jelas, akan ada bahaya keselamatan, dan produk akan digunakan oleh pengguna dengan masalah litar pintas, menyebabkan kerugian yang tidak dapat dibayangkan.

Masa siaran: Apr-18-2023